México: 7º Productor Mundial de Piezas Fundidas para Autos - Impacto en la Industria Automotriz

México es el 7º productor mundial de piezas fundidas para autos. Descubre cómo la fundición a presión (Die Casting), el aluminio y el nearshoring impulsan la industria automotriz mexicana, su crecimiento y el impacto económico. ¡Lee y conoce las cifras y proyecciones!

La industria automotriz mexicana está en constante evolución, y una parte crucial de su éxito radica en la **fabricación de autopartes**. En este artículo, exploraremos el fascinante mundo de la **fundición a presión** en México, un país que se posiciona como el séptimo productor mundial de piezas fundidas para automóviles. Desde el proceso del *Die Casting* hasta el impacto del *nearshoring*, descubriremos cómo este sector impulsa la innovación y el crecimiento económico del país. Conoce más sobre la historia de la industria automotriz en México.

México, un Gigante en la Fundición de Metales para Autos

México se ha consolidado como un jugador clave en la industria automotriz global, no solo por la producción de vehículos, sino también por su capacidad para fabricar **piezas fundidas de alta calidad**. Este liderazgo se refleja en su posición como séptimo productor mundial en este sector, lo que demuestra la importancia estratégica del país en la cadena de suministro automotriz internacional. La **fundición a presión**, también conocida como *Die Casting*, es un proceso esencial para la creación de componentes metálicos complejos utilizados en diversas partes del automóvil.

El auge del Die Casting en México: cifras y proyecciones

El mercado del *Die Casting* en México está experimentando un crecimiento significativo. Con un valor estimado de 2 mil millones de dólares en 2023, representando el 2.5% del mercado mundial, este sector muestra un gran potencial. Para 2026, se proyecta que el mercado global de **fundición a presión** alcance los 100,200 millones de dólares, lo que abre oportunidades prometedoras para México. ¿Sabías que incluso los autos más pequeños utilizan piezas fundidas a presión?

El papel del aluminio en la fabricación de autopartes

El aluminio juega un papel crucial en la **fundición a presión** para la industria automotriz. Aproximadamente el 80% de las **piezas fundidas a presión** de automóviles en México se fabrican con este metal ligero y resistente.

Sus propiedades, como la baja densidad y la alta conductividad térmica, lo convierten en un material ideal para la creación de componentes que requieren *ligereza y eficiencia*, como bloques de motor, transmisiones y partes de la carrocería.

Regiones clave de la industria de fundición en México

La industria de **fundición a presión** en México se concentra principalmente en el norte del país, especialmente en Nuevo León y Coahuila. Sin embargo, también se observa un crecimiento importante en la región del Bajío, incluyendo estados como Querétaro, Celaya, San Luis Potosí y Aguascalientes. Este desarrollo regional diversificado fortalece la **industria metalmecánica** en México y contribuye a la creación de empleos y al desarrollo económico local.

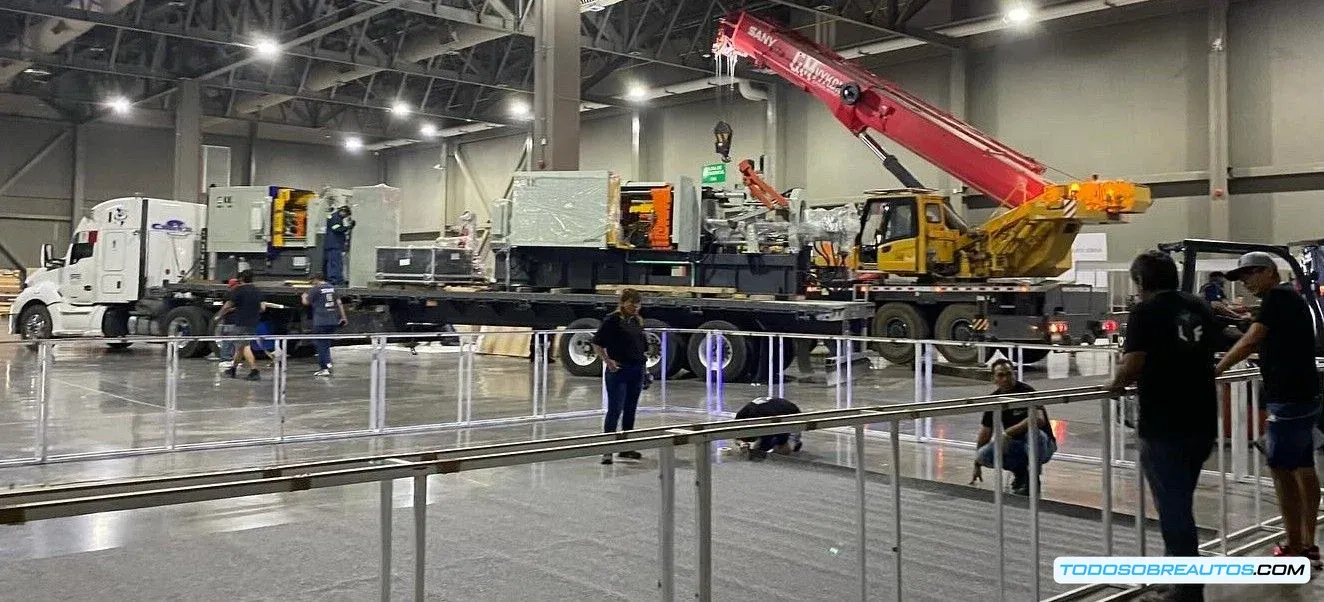

Die Casting Expo México 2025: Un vistazo a las innovaciones

La Die Casting Expo México 2025, celebrada en Monterrey, Nuevo León, del 2 al 4 de abril en Cintermex, es el evento más importante de **inyección de metales** en Latinoamérica.

Este encuentro reúne a las principales empresas del sector, ofreciendo a los asistentes la oportunidad de conocer las últimas *innovaciones tecnológicas* y las tendencias de la industria del *Die Casting*. Descubre las innovaciones en la industria automotriz.

El impacto del *nearshoring* en la industria de fundición

El *nearshoring* está impulsando el crecimiento de la **industria de fundición** en México, atrayendo inversión extranjera y generando nuevas oportunidades de negocio. Este fenómeno, que consiste en la relocalización de empresas a países cercanos, ha favorecido la creación de una cadena de suministro más eficiente y competitiva, fortaleciendo la posición de México en el mercado global.

El futuro de la fundición a presión en la industria automotriz mexicana

La **fundición a presión** en México tiene un futuro prometedor. La creciente demanda de **piezas de auto** de alta calidad, impulsada por la expansión de la industria automotriz y el *nearshoring*, posiciona a México como un actor fundamental en el escenario global. La innovación tecnológica y la especialización en *procesos de fundición* seguirán siendo claves para el éxito continuo de este sector.

Datos técnicos: Tipos de metales y procesos de fundición

En la **fundición a presión** para autos se utilizan diversos metales, siendo el aluminio el más común. Otros metales incluyen el zinc, el magnesio y el cobre. Los procesos involucran la inyección de metal fundido a alta presión en moldes, lo que permite la creación de piezas con geometrías complejas y alta precisión.

Preguntas Frecuentes

¿Qué es la fundición a presión o *Die Casting*, y por qué es tan importante en la industria automotriz mexicana?

La fundición a presión, o *Die Casting*, es un proceso de manufactura que consiste en inyectar metal fundido a alta presión dentro de un molde metálico. Este proceso permite crear piezas con geometrías complejas y tolerancias muy precisas, algo crucial para la fabricación de autopartes. Su importancia en México radica en que el país se ha posicionado como el séptimo productor mundial de piezas fundidas para autos, impulsando la economía y la cadena de suministro automotriz nacional. La alta demanda de piezas ligeras y resistentes ha hecho de este método una pieza clave en la modernización del sector.

¿Por qué el aluminio es el metal predominante en la fundición a presión para autos en México?

El aluminio es el rey en la fundición de autopartes por sus excelentes propiedades. Su baja densidad lo hace ideal para aligerar el peso de los vehículos, mejorando el rendimiento de combustible. A su vez, posee una alta resistencia a la corrosión y una buena conductividad térmica, lo que lo convierte en una opción ideal para componentes como bloques de motor y transmisiones. Aproximadamente el 80% de las piezas fundidas para automóviles en México se fabrican con aluminio, reflejando su importancia en la industria.

¿Cuáles son las principales regiones de México que concentran la industria de fundición a presión para autos?

Si bien la industria está presente en varias zonas, se concentra principalmente en el norte del país, en estados como Nuevo León y Coahuila. Sin embargo, también estamos viendo un crecimiento significativo en la región del Bajío, con estados como Querétaro, Celaya, San Luis Potosí y Aguascalientes mostrando un fuerte desarrollo en este sector. Esta diversificación geográfica fortalece la industria metalmecánica mexicana y promueve el crecimiento económico en diferentes regiones.

¿Qué impacto tiene el *nearshoring* en la industria de fundición mexicana?

El *nearshoring*, o la relocalización de empresas a países cercanos, está teniendo un impacto muy positivo en la industria de fundición mexicana. Atrae inversión extranjera directa, genera empleos y crea una cadena de suministro más eficiente y competitiva a nivel global. Las empresas buscan ubicarse en México por su ubicación estratégica, costos competitivos y mano de obra calificada, fortaleciendo así su posición en el mercado internacional.

¿Qué tipo de innovaciones se pueden esperar en la industria de fundición a presión en el futuro?

El futuro de la fundición a presión en México se ve prometedor. Se espera una mayor automatización de los procesos, la implementación de nuevas tecnologías en materiales (como aleaciones más ligeras y resistentes), y la adopción de técnicas de fabricación aditiva. Además, la creciente demanda de vehículos eléctricos y la necesidad de componentes más ligeros y eficientes impulsarán la innovación y la búsqueda de nuevos materiales y procesos en la industria. La Die Casting Expo México es un buen indicador de estas tendencias.

¿Qué otros metales además del aluminio se utilizan en la fundición para la industria automotriz?

Aunque el aluminio domina el mercado, otros metales también juegan un papel importante. El zinc, por ejemplo, se utiliza para componentes más pequeños y con requerimientos de precisión, gracias a su bajo punto de fusión y facilidad de moldeo. El magnesio, por su ligereza extrema, se emplea en piezas estructurales y componentes donde el peso es un factor crítico. El cobre, aunque menos frecuente, se puede usar en componentes que requieren alta conductividad eléctrica o térmica.